HEKUMA ist mit der Einlege- und Entnahmetechnik in und aus der Spritzgießmaschine groß geworden – deshalb gibt es in diesem Bereich fast nichts, was wir nicht können. Dabei setzen wir, wenn es um schnelle oder komplexe Entnahmeanforderungen geht, insbesondere auf unsere Linearroboter. Jedoch kommen bei uns auch Sechs-Achs-Roboter zum Einsatz, wenn diese besser zu den Kundenanforderungen passen.

Variable Kavitätenanzahl bei HighSpeed-Entnahme – Egal ob 2 oder 128 Kavitäten gefragt sind… mit unserer robusten Roboterbauweise und präzisen Greifertechnik gelingt eine einwandfreie Entnahme der gespritzten Teile aus der Spritzgießmaschine. Dies gilt auch für Kleinstteile, die sich im kleinen Millimeter-Bereich bewegen. Dabei sind wir Spezialisten für extrem hohe Geschwindigkeiten, so dass wir im Entnahmeprozess oftmals sogar schneller sind als freifallende Teile. Natürlich sind Zyklus- und Werkzeugoffenzeit stark vom Produkt und der Kavitätenanzahl abhängig, jedoch können wir im Optimalfall mit einer Werkzeugoffenzeit von 0,18 Sekunden bei 16 Kavitäten aufwarten.

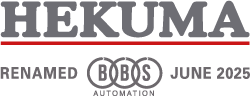

Simultane Einlege- und Entnahmetechnik – Bei Metall-Kunststoff-Verbundteilen werden die teils sehr filigranen Metallkomponenten aufbereitet, vereinzelt, mit dem Greifer aufgenommen und ins Spritzgießwerkzeug eingelegt. Simultan dazu werden die bereits mit Kunststoff umspritzten Fertigteile aus dem Werkzeug entnommen. Der komplexe Prozess erfordert viel Know-How sowie erstklassige Technik.

Mehrkomponenten-Spritzgießverfahren – Insbesondere für Körperpflege-Produkte wird auch ein Mehrkomponenten-Spritzgießverfahren eingesetzt, um zum Beispiele Teile des Produktes griffiger zu machen. Für die Produktion bieten sich zwei Möglichkeiten an. Eine Variante ist, das Produkt auf einer Spritzgießmaschine zu fertigen und die Teile mittels HEKUMA-Roboter im Werkzeug umzusetzen. Die andere Variante ist, jede Komponente des Produktes auf einer separaten Spritzgießmaschine zu fertigen. Hier verkettet die Automation die Spritzgießmaschinen und muss deshalb auf alle Komponenten des Produktionsprozesses abgestimmt werden. Für beide Varianten sind wir der richtige Ansprechpartner für Sie!

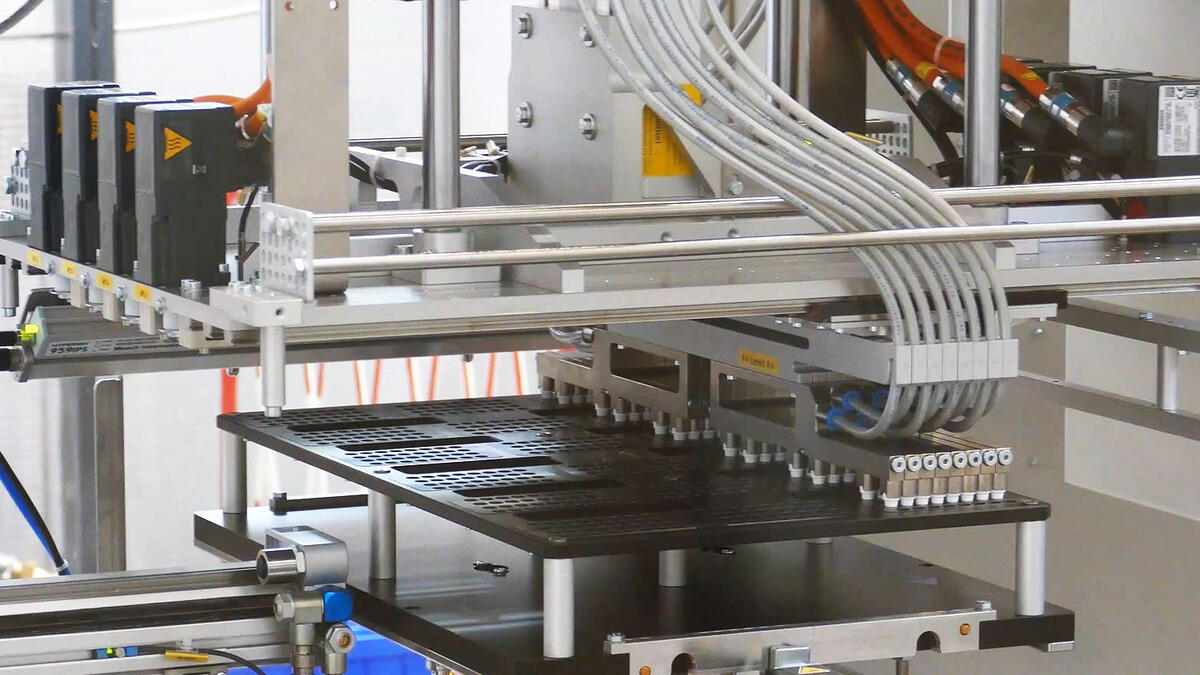

Kavitätenreine Ablage – Die aus der Spritzgießmaschine entnommenen Teile können auf Wunsch auch kavitätenrein abgelegt werden, so dass sie auch in nachgelagerten Verarbeitungsprozessen eindeutig einer Werkzeugkavität zugeordnet werden können. Eine sortierte Ablage bietet vor allem die Möglichkeit, im Falle eines Formteilfehlers die Teile der betroffenen Kavitäten leicht zurückzuverfolgen und auszusortieren.